Barra de remolque o barra de tiro. Para un Ford Fiesta año 2002. Primera parte

Saludos amigos de Steemit, tal como les comente en mi introduceyouself GitHub, soy profesional en el área de mecánica industrial, además soy emprendedor, propietario de un pequeño taller (bien equipado) donde me dedico a desarrollar proyectos de herrería que satisfagan la necesidad de los clientes.

En esta oportunidad les comento la anécdota de unos días de trabajo: Por medio de las publicaciones que mantenemos en las redes comerciales; donde tenemos un oferta de diseño y fabricación de accesorios para vehículos rústicos, nos contactó un cliente con una petición algo inusual al target al que se enfocaba la oferta, el solicitante requería de una barra de remolque o barra de tiro para un coupe Ford Fiesta año 2002.

Una barra de remolque o barra de tiro es un mecanismo tan antiguo como los primeros vehículos motorizados, es de forma horizontal y está adaptado de manera regular a la parte trasera de la estructura de un vehículo con tracción, el cual permite el enganche de algún implemento o carga remolcada; como puede ser otro vehículo, remolque de carga, casa rodante, maquinaria agrícola, así como otros componentes. Entre los implemento se pueden encontrar porta bicicletas, porta maletas, y hasta implementes para realizar días campamentos.

En el orden de lo anterior, el cliente nos expone su problema: El posee un "carro de comida rápida", un remolque diseñado para la preparación de hamburguesas y perros calientes, el cual debe transportar los días laborales desde su depósito a la zona donde realiza la actividad comercial; con viaje de ida y de vuelta, a través de un servicio contratado de transporte que en algunas ocasiones no se presenta, generando problemas de logística, por lo cual el cliente busco una solución definitiva y factible: El acondicionar su propio vehículo con una barra de remolque para realizar personalmente el traslado.

Conociendo la necesidad del cliente, se procede a verificar las especificaciones técnicas del vehículo para así validar la capacidad de arrastre para remolque, en este sentido se consultó el manual de conductor del vehículo, el cual indica que el coche tiene una capacidad de arrastre de 300 kilos como límite máximo. Con esta información se procedió a realizar unos cálculos de peso del remolque completamente cargado y se comprobó que este era aproximado 240 kilos, quedando un margen de seguridad de 60 kilos con respecto al peso límite de arrastre del vehículo, por lo cual es factible la idea de realizar el proceso de traslado al utilizar el coupe Ford Fiesta año 2002.

Validado la factibilidad de la propuesta, pasamos al diseño del sistema de enganche, o como se le conoce en Venezuela: La barra de tiro. Para ello nos dotamos de las herramientas necesarias para la toma de datos; carpeta de chequeo con hojas blancas, cinta métrica, lápices y cámara fotográfica. Teniendo las herramientas, pasamos a la toma de las medidas, tal como se aprecia en las siguientes imágenes:

Al tomar las imágenes, se pudo constatar que los dos perfiles de carga que se encuentran debajo de la carrocería (véase imagen 1), poseen unas perforaciones que dentro de las mismas, se encuentra unas chavetas con rosca NC Ø ½”, qué utilizaremos para el apernado de la nueva estructura de la barra de tiro (se piensa que estas chavetas vienen de fabrica, precisamente para colocar un sistema de remolque o barra de tiro).

Habiendo tomado las medidas necesarias, nos dirigimos al computador y cargamos el programa AutoCAD. Éste un software de diseño asistido por computadora utilizado para realizar dibujos en 2D y modelado en 3D, actualmente es desarrollado y comercializado por la empresa Autodesk GitHub. Existen otros programas más amigables, pero hasta los momentos nos ha ido bien con el CAD, esperemos próximamente probar con algún otro software.

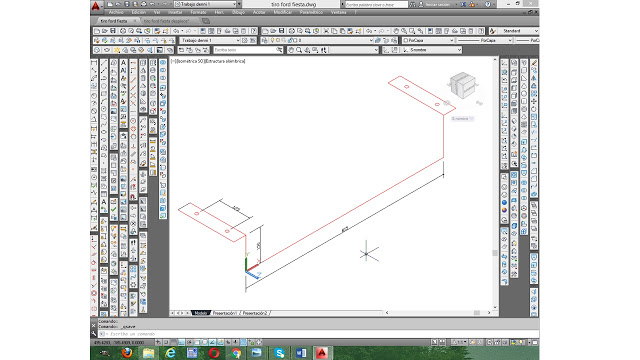

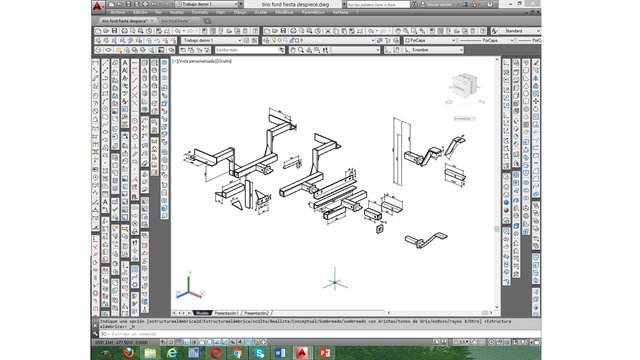

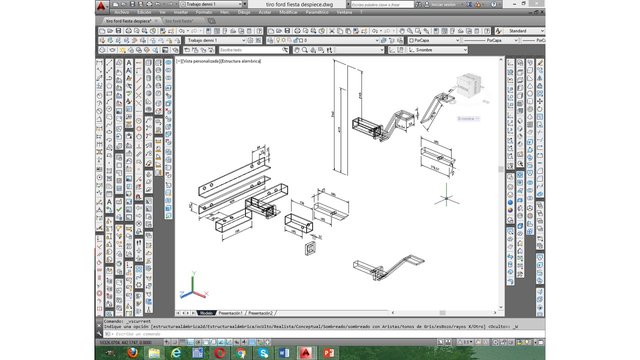

Estando en el CAD, empezamos el diseño de la barra de tiro; Primeramente ubicamos los vectores de posición en el espacio, tal como se aprecia en la siguiente imagen (imagen 5):

Los vectores de posición son todas aquellas distancias, medidas o cotas que indican: posición de las perforaciones, longitudes de las piezas o partes, alturas y anchos de la pieza que se debe fabricar, en definitiva todas aquellas medidas principales de la estructura.

Luego que se tiene los vectores de posición, se puede iniciar la construcción virtual en el CAD de la propuesta, en este sentido y en base a ser eficiente con los costos, debemos realizar el diseño en función a los materiales que tenemos a disposición, como pletinas, ángulos, tubos de distinta formas y dimensiones. Además de los materiales, se debe estimar la capacidad instalada, es decir lo que se pueda realizar con los equipos, máquinas y herramientas disponibles en el taller, evitando la necesidad del servicio un tercero. Resumiendo lo anterior: realizar el diseño contando con los materiales y herramientas disponibles, sin tener que salir a adquirir otro material o servicio.

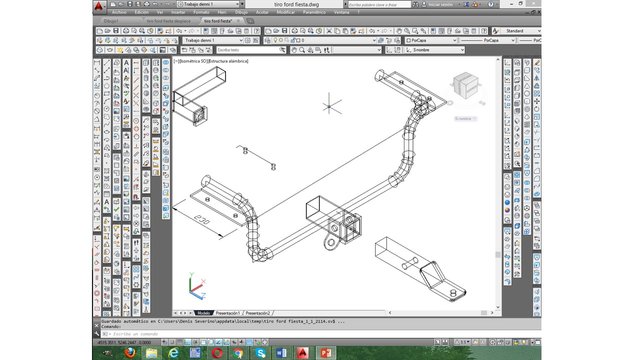

Siguiendo con el trabajo, se dio la idea de realizar la estructura principal en tubería redonda; presentándose el resultado de la siguiente manera(imagen 6):

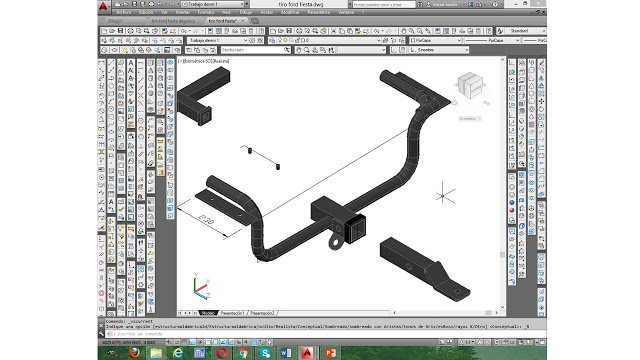

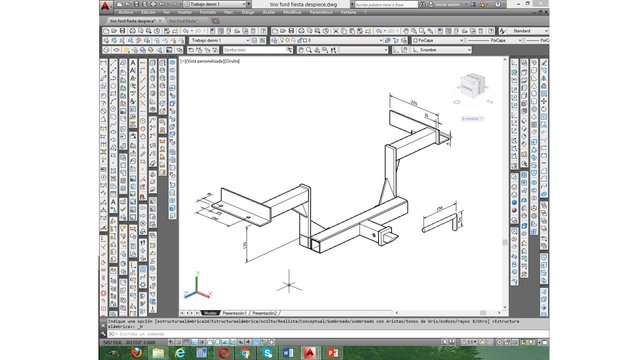

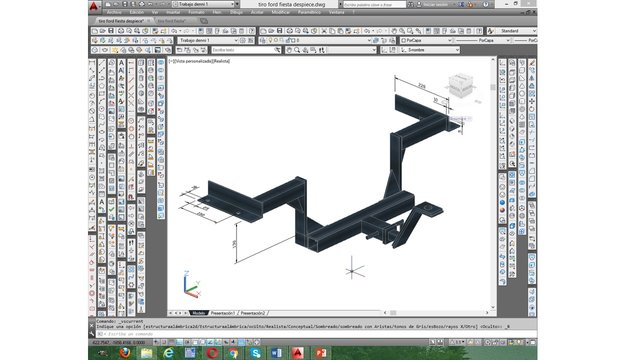

La presentación anterior es una vista de estructura alámbrica en 3D. Al trabajar con las herramientas de modelado del CAD, podemos obtener una vista realista de la estructura diseñada con perfil redondo, tal como se aprecia en la siguiente (imagen 7):

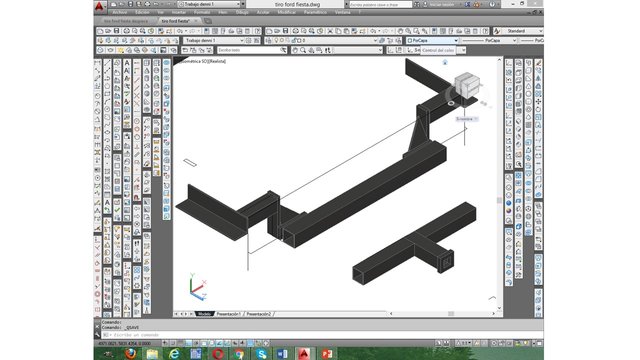

Si bien la idea anterior es buena, no debe ser la única propuesta, por esta razón presentamos un diseño con perfil cuadrado y pletinas, el cual se observa a continuación (imagen 8):

Al tener los dos diseños (imagen 7 y 8) nos vamos a una fase de estudio de fabricación: En este punto evaluamos nuestra capacidad instalada, que a pesar de contar con varios equipos, no tenemos de la maquina dobladora de tubos, equipo necesaria para ejecutar la primera propuesta, y como el plan inicial era realizar este trabajo solo con recursos del taller, enfocaremos el diseño del prototipo en perfilaría cuadrada y pletinas.

Habiendo definido el tipo de perfilaría a utilizar, pasamos al siguiente nivel del proceso; realizar el diseño final de la propuesta, tomando en consideración, sistema de anclaje en la carrocería del vehículo, características modulares, diseño atractivo, y lo más importante, el diseño debe soportar la carga de trabajo solicitada al momento de enganchar el remolque.

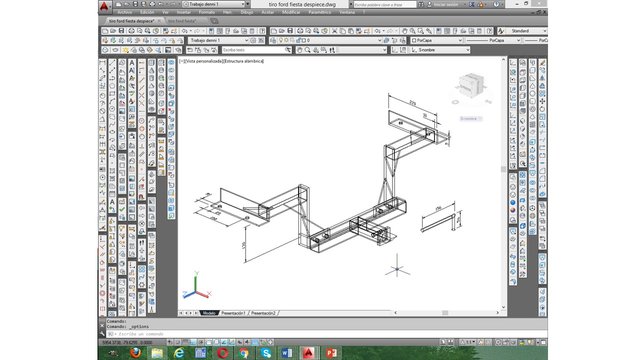

Tomando en consideración lo hasta ahora expuesto, en el CAD desarrollaremos la propuesta de la estructura en perfilaría cuadrada y pletinas (imagen 9):

Como se puede apreciar, se ha realizado el diseño bajo concepto de sistema modular, quedando tres componentes principales; los dos laterales (derecho e izquierdo) y el cuerpo central, el cual se unirá por pernos. Al trabajar con sistema modular en la unión de los componentes, se puede corregir desplazamientos de la estructura al ser montada de hasta unos 5 milímetros (mm) en las distancias entre los puntos de apernamiento. En estos proyectos no es viable realizar varios ensayos o pruebas porque la inversión de materiales y tiempo hacen elevar los costos, en este sentido el sistema de fabricacion de estructura por modulo es ideal para mantener la eficiencia.

Además de lo modular, se puede aprecia en el diseño todas las piezas componentes, pensadas desde el criterio de manejo de la carga a ser solicitada, la forma de las uniones soldadas lo cual permita la suficiente tenacidad y flexibilidad requerida para el funcionamiento de la estructura dentro de los límites de solicitud de las acciones externas.

A continuación se presenta imágenes detalladas del diseño; en la siguiente podemos detallar una visual oculta en 3D proporcionada por el CAD (imagen 10):

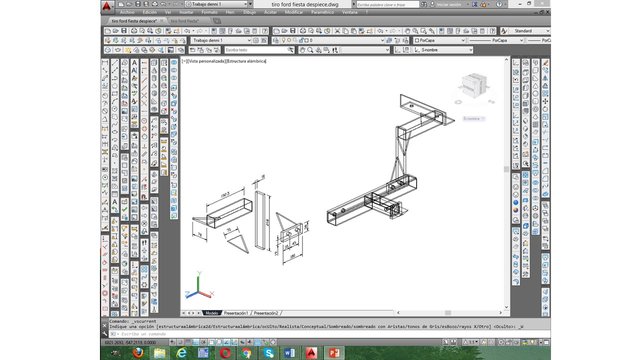

En la próxima presentación se aprecia una visual de la estructura en formato; alámbrica 3D dada por el CAD, donde se puede notar los elementos que conforma cada uno de los componentes (laterales y central), y cuál es la posición de cada uno en la estructura (imagen 11):

continuando en la sucesión de las imágenes, en la siguiente se puede apreciar el; despiece del componente lateral derecho, así como la posición de los elementos en los otros componentes (imagen 12):

En la próxima imagen se observa el; despiece del componente central de la estructura, así como el; despiece del acople de la bola de remolque (imagen 13):

En ésta imagen se aprecia una "visual realista" de la barra de tiro, proporcionada por el CAD (imagen 14):

Teniendo definido el diseño de la barra de tiro, procederemos a imprimir los planos que se usaran en el proceso de producción.

Apreciada gente de Steemit, hasta aquí damos final a la primera parte de este relato. En la próxima publicación continuaremos con el contenido restante.

Estaré atento a sus apreciaciones y contribuciones sobre el material expuesto, así como su importante valoración.

Muchas gracias por su tiempo.

Hola, este post ha sido propuesto para ser votado por Cervantes. Saludos.

Muchas Gracias.

Congratulations @tramelibre! You have completed the following achievement on the Steem blockchain and have been rewarded with new badge(s) :

Click here to view your Board of Honor

If you no longer want to receive notifications, reply to this comment with the word

STOPDo not miss the last post from @steemitboard: