FORNI PER TEMPRA #1

FORNI PER TEMPRA #1

CONTROLLORI PID E ALTRI SISTEMI

IMMAGINE DI COPERTINA – Foto dell’autore

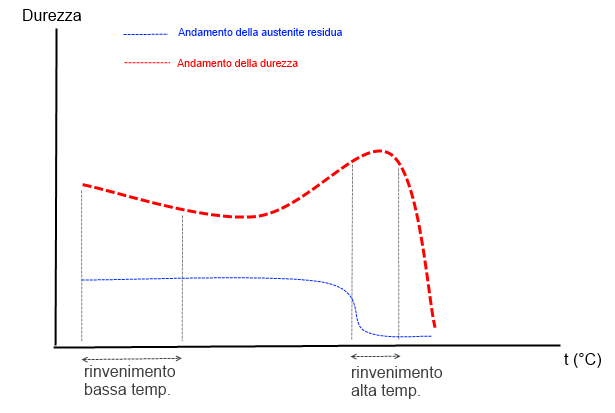

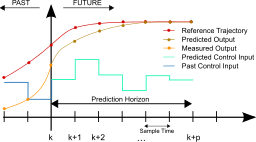

Trentino - Italy In alcuni acciai particolari, differenti temperature di rinvenimento portano a particolari benefici e anche delle problematiche, ne avevo parlato in questo post. Personalmente, dopo molte prove di processi di tempra, trovo molto più importante avere maggiore precisione del valore di temperatura durante la fase di distensione che in quella di tempra. Con questo non si vuole dire che la temperatura di austenizzazione (fase di tempra) non sia importante o determinante per la buona riuscita del processo, ma bensì basta arrivare alla temperatura minima dettata dai data sheet del produttore di acciaio. A titolo di esempio, se un acciaio ha bisogno di una temperatura di 1030°C per la formazione di austenite, non ha importanza avere la precisione di ±1°C nella lettura del nostro strumento ma è sufficiente sapere di averla superata (anche di poco). Quindi, sapendo che la nostra precisione è di ±10°C (dato preso a titolo di esempio), impostiamo la temperatura a 1040°C e siamo tranquilli di aver raggiunto il nostro scopo. Ovviamente dobbiamo rimanere sempre all’interno di un range di accuratezza congruo, sapere quale è la precisione dei nostri strumenti di misura è di fondamentale importanza. Diverso è il caso quando andiamo ad eseguire la fase di distensione e in particolar modo quando vogliamo trattare la nostra lama in alte temperature. Come si può vedere dal grafico, una distensione in alte temperature porta a notevoli benefici (maggiore durezza, austenite residua ridotta al minimo, maggiore resistenza di abrasione, …) ma ha un range di azione piuttosto ristretto. Appena si supera una determinata temperatura il grafico della durezza cambia drasticamente, ha una elevata pendenza e la finestra di intervallo è piuttosto stretta. Se prendiamo a riferimento un acciaio Sleipner la finestra è fra i 520°C e 540°C[1], ecco che una precisione dei nostri strumenti di ±10°C compromette i risultati voluti. Ecco l’importanza di avere una dotazione dei nostri strumenti di misura adeguata al lavoro da svolgere e per le motivazioni che, per la mia esperienza personale, preferisco avere precisione in determinati range di misurazione piuttosto che altri. Gli strumenti di controllo e di misurazione per un forno da tempra sono essenzialmente: Un controllore PID è un dispositivi di controllo a microprocessore che con le tecnologie di oggi ha una vasta gamma di funzioni e sono dispositivi che hanno un costo ridotto specialmente quelli progettati per il controllo di processi di temperatura. Il sistema lavora su un valore di set point che nel caso del forno per tempra è la temperatura impostata/desiderata, e dall’errore fra set point e il sistema di misura della temperatura che nel nostro caso è una termocoppia (termometro). Tanto più grande è l’errore tanto dovranno cambiare i valori di proporzione, integrale e derivato per giungere al set point stabilito. Il sistema è detto appunto in retroazione che in parole povere è tenere conto dei risultati del sistema (quanto sono fuori con la misura desiderata, l’errore) per modificare le caratteristiche del sistema stesso (metto le resistenze al massimo oppure le spengo) per giungere al traguardo. Questi PID hanno funzioni particolari che migliorano e sfruttano al massimo le caratteristiche del sistema. Infatti una delle funzioni programmate è l’autobilanciamento del sistema, impostando una certa temperatura di arrivo il sistema va a fare una serie di cicli e prove per trovare il giusto bilanciamento dei valori (Proporzionale - Integrale - Derivativo) per quel determinato set point. Ovviamente impostando un diverso set point bisogna ricalibrare il sistema. Per i miei processi di tempra e rinvenimento ho settato la calibrazione attorno alla temperatura di 520°C, questo per avere maggiore precisione e minima oscillazione di temperatura (l’errore fra set point e misura della termocoppia) per le ragioni esposte precedentemente e illustrate nel grafico del rinvenimento in alte temperature. In questo caso una inesattezza della misura di alcuni gradi ne inficia il risultato del processo di bonifica. Da prove effettuate con un autobilanciamento a 1030°C e provato a fare un set point sui 500°C il sistema oscillava anche di ±20°C, valore inaccettabile! Noi coltellinai ma in genere gli hobbisti sono dei veri e propri nerd affamati di conoscenza e curiosi di sperimentare altre strade. E’ così…. abbiamo questa malattia. Un semplice PID non poteva essere la soluzione definitiva, ci sono metodi di controllo migliori, più performanti e specialmente con più funzioni! Ecco che fra un navigare da una pagina e l’altra di internet mi sono imbattuto su un progetto particolare e ho scoperto un nuovo mondo… MICROCONTROLLORI PROGRAMMABILI. Ma il progetto che ho scoperto è davvero particolare perché non utilizza più un sistema PID ma è stato sviluppato con un'altra tecnologia… A differenza del PID che è un sistema in retroazione, il controllo MPC (Model Predictive Control) utilizza la previsione del comportamento del sistema su un determinato dato di set point utilizzando un modello dinamico di regolazione rispetto alle misure acquisite nei step precedenti. Può sembrare del tutto simile al PID ma è differente in quanto le uscite dei controllori (accensione o spegnimento di una resistenza nel caso di un forno) sono calcolate in modo da minimizzare gli scarti fra la risposta predetta e la risposta desiderata. Ad ogni istante il sistema prende i dati di input (la temperatura della termocoppia), aggiorna le predizioni stesse a partire dalle ultime misure acquisite.[2] Su questo sistema di controllo MPC si basa il progetto di Nathan Zimmemran e il suo controllore ZALLUS. Un progetto che ho trovato straordinario sia per il suo studio su MPC che per la parte software del sistema. Il sistema ben si adatta a una serie di operazioni che si devono fare nei processi di bonifica e in quelli di preparazione del materiale. Sia nel processo di tempra, in quello di distensione che in quello di ricottura, dobbiamo seguire degli step ben precisi. In fase di tempra la salita della temperatura deve essere graduale, solitamente deve sostare per un congruo tempo ad una temperatura intermedia per poi passare alla fase di austenizzazione per un determinato tempo. Allo stesso modo anche la distensione viene eseguita nelle stesse modalità ad esclusione della sosta intermedia e per le differenti temperature in gioco. Il sistema ZALLUS ben si adatta quando dobbiamo fare la ricottura del materiale anche se in realtà è più appropriato dire che è una ricottura di distensione. Gli acciai forniti per la coltelleria generalmente sono già allo stato ricotto ma per via degli spessori (dai 3mm fino a 5mm) arrivano al fornitore su bobine. Il processo di raddrizzamento è per via meccanica ma rimangono delle tensioni all’interno del materiale, ci accorgiamo di ciò quando andiamo a lavorare il pezzo… va a storcersi anche se lavoriamo in modo dolce. In queste situazioni, per eliminare lo stress di lavorazione, si esegua una ricottura che non è altro che un processo del tutto simile alla tempra ma senza lo spegnimento (si fa diminuire la temperatura gradualmente). Il sistema progettato è anche corredato una splendida applicazione che attraverso un pc, tablet o telefono possiamo sia programmare che controllare il processo.[4] Link all’applicazione qua. Ho provato a contattare più volte Nathan Zimmemran per avere altre informazioni sul progetto e per acquistare il suo prodotto, ma senza successo. Probabilmente ha abbandonato il progetto… peccato. I sistemi di controllo dei forni per tempra si basano fondamentalmente su un sistema di acquisizione della temperatura (termocoppia) e un controller. Per ottimizzare i processi la differenza sta tutta nel controllore e dalla sua capacità di essere programmato, mentre per la precisione dei dati molto influisce la qualità dei sistemi di misura. Il mio forno per tempra è totalmente auto costruito fin dalle fase di progettazione che della sua realizzazione. Sono sempre alla ricerca di progetti autodidatti che possano migliorare la mia attrezzatura, il sistema ZALLUS è quello che mi ha appassionato di più ma purtroppo abbandonato. Questo post vuole essere anche un invito alla comunità di Steemit e in particolar modo al team di @utopian-io a sviluppare un sistema di controllo temperatura mediante l’utilizzo di controllori Arduino o altri sistemi simili.

FB pageKNF Italy

LA TEMPRA

GRAFICO DELL’ANDAMENTO DELLA DUREZZA (HRC) E AUSTENITE RESIDUA IN FASE DI DISTENSIONE – Immagine dell’autore

CONTROLLORI PID

PID è l’acronimo di Proporzionale - Integrale - Derivativo e sono funzioni che dialogano fra di loro per mantenere costante un determinato valore. Infatti un controllore PID può essere associato a più processi, non solo legato alla temperatura (anche se penso sia la grandezza fisica più utilizzata nei controllori PID) ma anche in processi che devono controllare flussi di liquidi, controllo di pressione o anche per mantenere la rotta di una nave.

PID CONTROLLO DI TEMPERATURA – Il valore in verde è il set point e in rosso il valore dato dalla termocoppia – Immagine dell’autore

PROGETTO ZALLUS E MODEL PREDICTIVE CONTROL

SCHEMA BASE DEL MODELLO DI CONTROLLO PREDITTIVO – Fonte link

Nathan Zimmemran spiega il suo progetto di controllore e la matematica che sta alla base del MPC. Di particolare interesse è un grafico interattivo dove mette a confronto i due sistemi PID e MPC. Per quanto proviamo a correggere i valori di Proporzionale - Integrale - Derivativo per adattare il set point voluto (grafico blu) non riusciamo a dare la giusta forma senza avere errori piuttosto rilevanti, mentre il controllo con MPC riesce ad adattarsi meglio al set point voluto. Con il modello predittivo riusciamo ad avere accuratezze maggiori rispetto al PID, nell’esempio riportato da Zimmemran l’errore passa da un valore di 37 punti percentuali fino a 21 punti. Vi invito a visitare la pagina dedicata al progetto a questo link [3].CONCLUSIONI

BIBLIOGRAFIA E RIFERIMENTI

[1] Datasheet Sleipner – link e link

[2] Model predictive control (MPC) – Wikipedia link

[3] Optimal Model Predictive Control For Trajectory Tracking – by Nathan Zimmemran - link

[4] Pagina su Github di Nathan Zimmemran – Link Github

Immagine CC0 Creative Commons, si ringrazia @mrazura per il logo ITASTEM. CLICK HERE AND VOTE FOR DAVINCI.WITNESS

Immagine CC0 Creative Commons, si ringrazia @mrazura per il logo ITASTEM. CLICK HERE AND VOTE FOR DAVINCI.WITNESS

This post has been voted on by the steemstem curation team and voting trail.

There is more to SteemSTEM than just writing posts, check here for some more tips on being a community member. You can also join our discord here to get to know the rest of the community!

Congratulations @knfitaly! You have completed the following achievement on Steemit and have been rewarded with new badge(s) :

Click on the badge to view your Board of Honor.

If you no longer want to receive notifications, reply to this comment with the word

STOP