CFD. Obliczeniowa mechanika płynów – szybki skrót pracy inżynierskiej

W czerwcu minie 5 lat od obrony mojej pracy inżynierskiej. Ponieważ badane zagadnienie, jak i sam sposób przeprowadzenia obliczeń były bardzo ciekawe, przedstawię wam w skrócie o co chodziło.

Temat pracy:

„Modelowanie numeryczne oraz optymalizacja układu zasilania silnika tłokowego z uwarstwieniem ładunku”

O co chodzi? Na wstępie opiszę, czym jest silnik tłokowy z ładunkiem uwarstwionym, następnie przedstawię samo modelowanie numeryczne i z czym się ono wiąże a zakończę sposobem przedstawienia wyników. Nadmienię, że sama praca miała 166 stron, czyli było to około 2,5 razy więcej niż ma standardowa praca inżynierska. Streszczenie tego w krótkim kawałku tekstu, aby miało ręce i nogi może być dość trudne. Pochwalę się jeszcze opinią recenzenta - powiedział wprost, że jest nią zachwycony. Okej, koniec słodzenia samemu sobie – przejdźmy do sedna.

Silnik tłokowy z uwarstwieniem ładunku

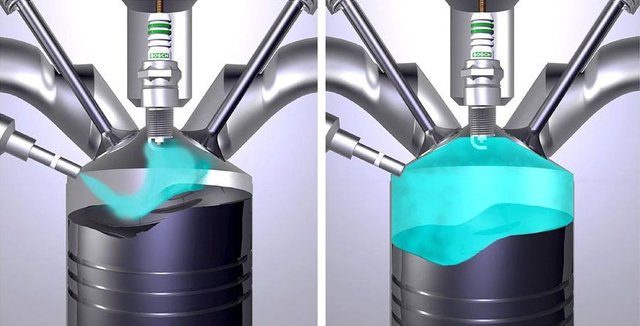

Jest to silnik, w którym paliwo dostarczane jest bezpośrednio do komory spalania za pomocą wtrysku bezpośredniego. Sam wtrysk ma miejsce tuż przed zapłonem, dzięki czemu ładunek palny w komorze spalania nie jest jednorodny (jak ma to miejsce w przypadku silników gaźnikowych, z wtryskiem jednopunktowym lub z wtryskiem wielopunktowym – w tych silnikach mieszanka jest jednorodna i stechiometryczna, czyli o takich stężeniach poszczególnych składników jak wychodzi z równania chemicznego). Niejednorodność mieszanki wykorzystuje się w taki sposób, aby mieszanka stechiometryczna znajdowała się wyłącznie w okolicy świecy zapłonowej. Następnie im odległość od świecy rośnie, tym stężenie paliwa jest mniejsze (więcej powietrza). Tak rozwiązane uwarstwienie ładunku palnego wewnątrz komory spalania, pozwala na pracę z współczynnikiem nadmiaru powietrza λ wyraźnie wyższym niż 1. Finalnie przekłada się to na mierzalny wzrost sprawności silnika, a co się z tym wiąże - zmniejszenie zużycia paliwa. Sposób uwarstwiania ładunku przedstawia grafika poniżej.

Ładunek uwarstwiony vs mieszanka homogeniczna - źródło grafiki

Modelowanie numeryczne

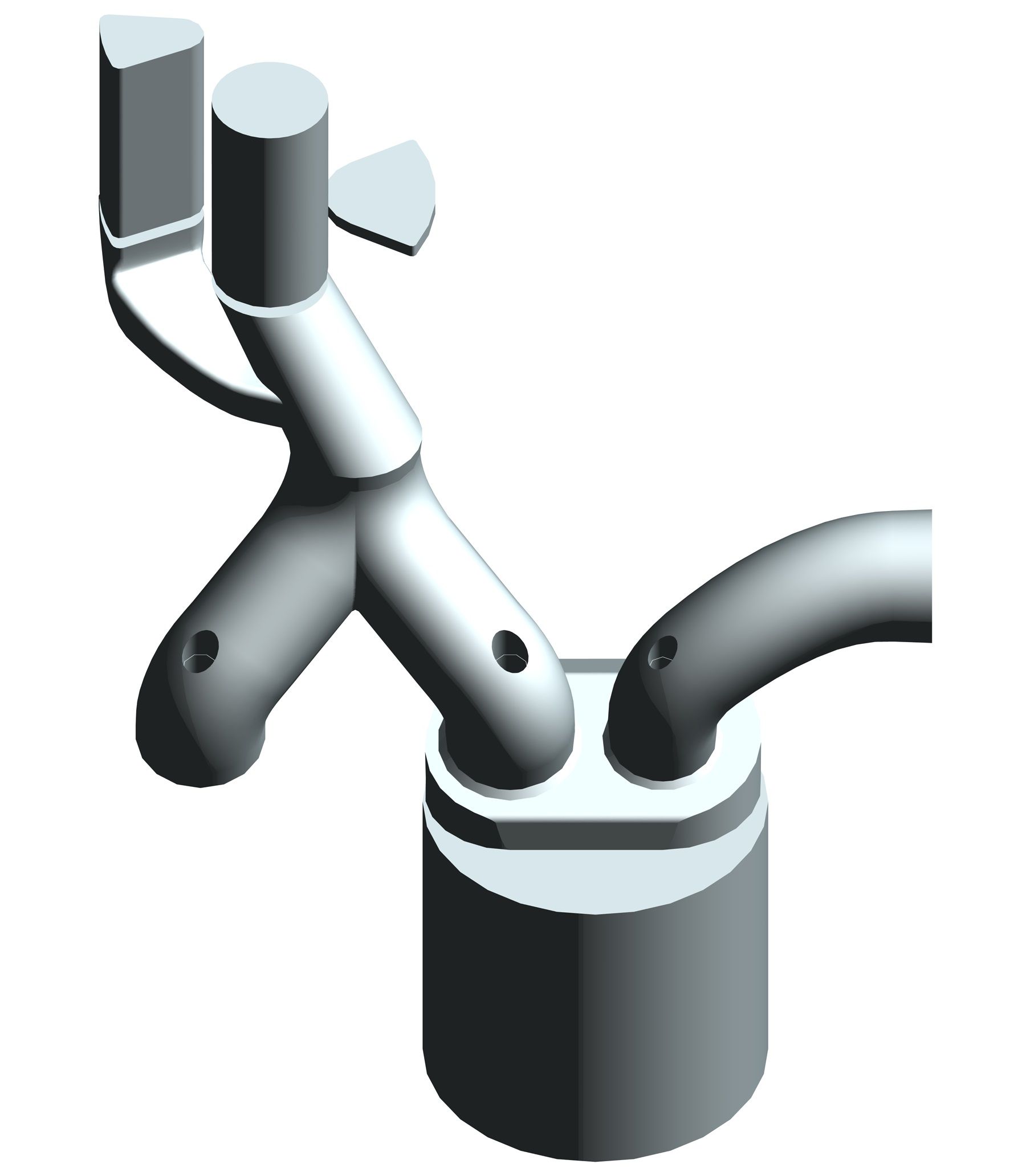

Jest to stworzenie modelu obliczeniowego, będącego trójwymiarowym i ruchomym odwzorowaniem wnętrza silnika, czyli przestrzeni roboczej ograniczonej ściankami silnika.

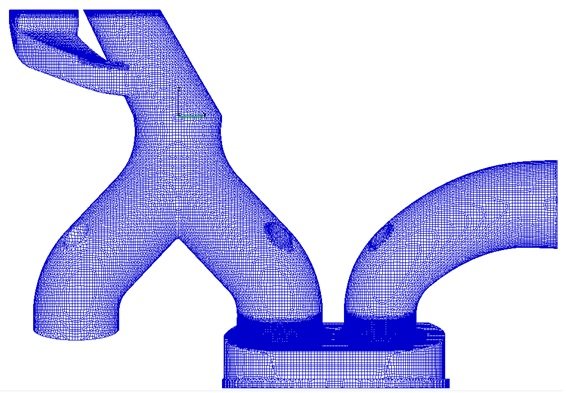

Następnie na bazie modelu 3D tworzy się przestrzenną siatkę obliczeniową, podobnie jak w przypadku obliczeń wytrzymałości konstrukcji metodą elementów skończonych (MES). Im więcej elementów tworzy siatkę, a każdy element jest odpowiednio mały, tym większa jest dokładność obliczeń. Niestety wiąże się to również ze znacznym wydłużeniem samych obliczeń.

Dokładność siatki była spora (co prezentuję poniżej), więc pojedynczy przypadek wymagał około 2 tygodni obliczeń (dzień i noc), z wykorzystaniem komputera z procesorem cztero-rdzeniowym 3GHz i 16GB pamięci operacyjnej. Łącznie na potrzeby mojej pracy pracowało 6 komputerów, każdy z innym przypadkiem. Miejsca newralgiczne musiały być zagęszczone - zwróćcie uwagę na zawory silnikowe poniżej.

Gdy siatka była gotowa, zostały zaimplementowane modele matematyczne, opisujące mechanikę płynów (gaz jest płynem), opisując również początkowe warunki fizyczne (warunki początkowe) oraz parametry ścianek modelu (warunki brzegowe). Uruchamia się obliczenia i czas start – 2 tygodnie na przypadek… Krok obliczeniowy w tych symulacjach był zmienny: w początkowej fazie obliczeń, przez pierwsze 4° obrotu wału korbowego krok został ustawiony na 0,1°, w przypadku newralgicznych momentów obliczeniowych (tj. np. otwieranie lub zamykanie zaworów silnika) było to 0,2°. W pozostałym zakresie 0,5°. Wyobraźcie sobie silnik 4-suwowy – pełny cykl pracy (pełne 4 suwy) to 720°. Obliczenia obejmowały wyłącznie proces formowania się mieszanki palnej, więc zakres obliczeniowy pokrywał nieco ponad jeden obrót silnika czyli 380° - uwarunkowane początkiem otwierania zaworu dolotowego, jeszcze przed GMP (górnym martwym położeniem tłoka). Czas obliczeń dla pojedynczego kroku to około 20 minut. Kroków łącznie było 890… Niecałe dwa tygodnie.

Wyniki

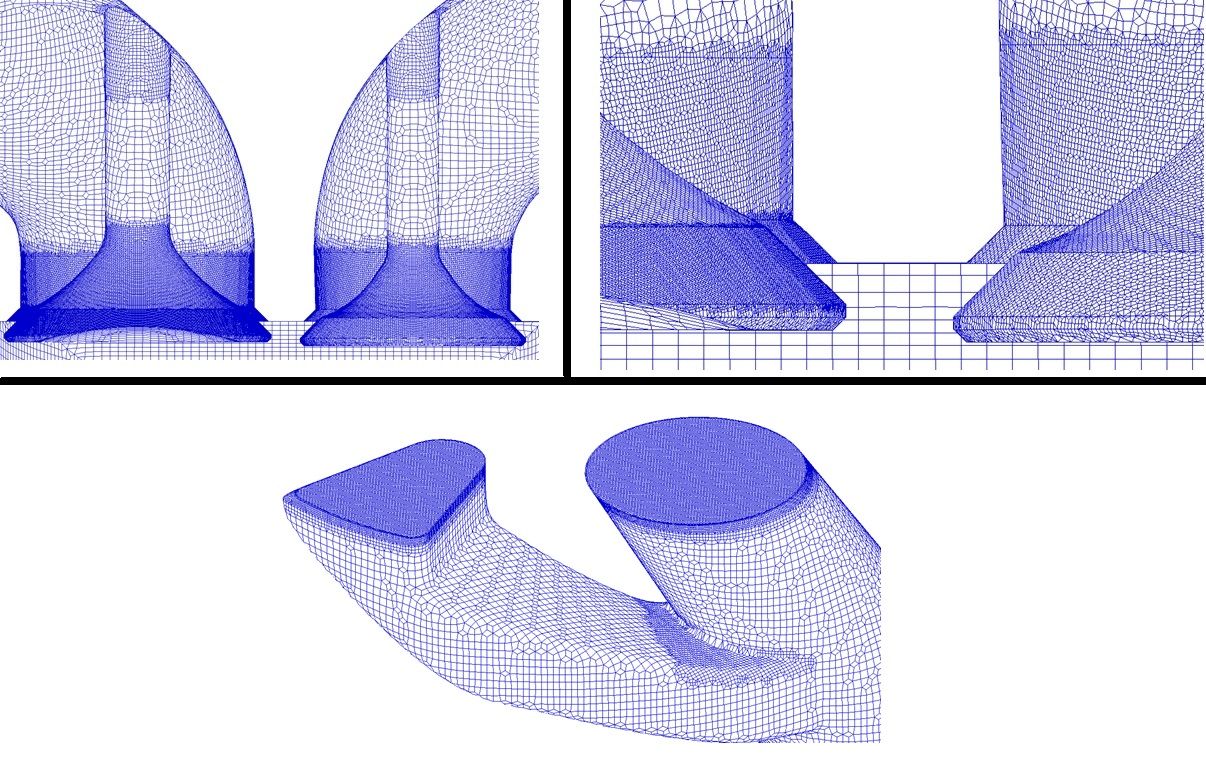

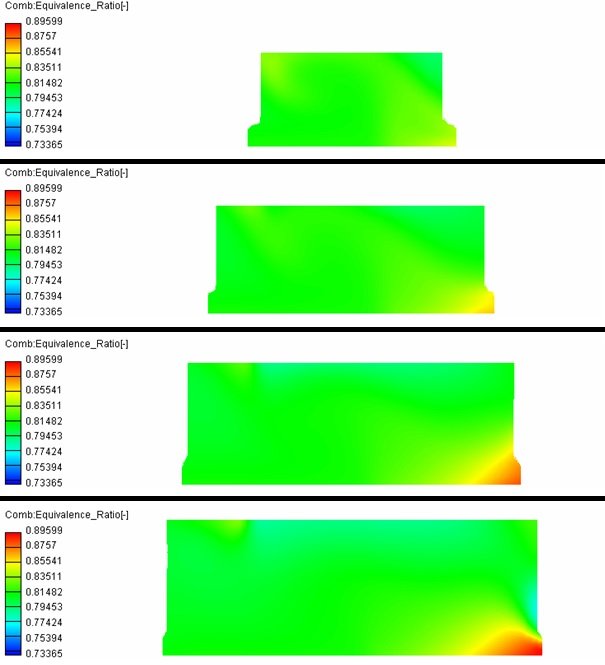

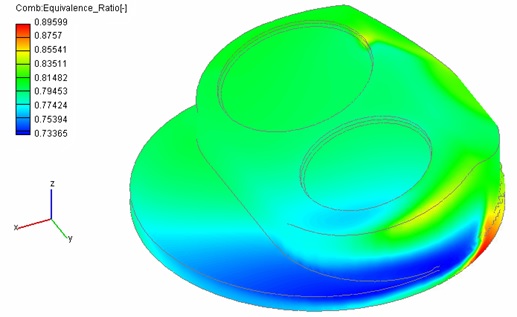

Wyniki takiej pracy to są kolorowe obrazki, które trzeba zinterpretować właściwie. Bez interpretacji, cała praca włożona w opracowanie obliczeń jest bezwartościowa. Przedstawia się je najczęściej poprzez przekroje przez badany obszar. Poniżej prezentuję przykładowe przekroje przez komorę spalania.

Akurat na tych wynikach widać efekt odwrotny od zamierzonego. "Equivalence ratio" to odwrotność współczynnika lambda, czyli im wyższa wartość, tym niższa lambda i mieszanka bliższa stechiometrii. W tym przypadku wsp. lambda dla pola czerwonego, to niecałe 1,12. Natomiast dla pola niebieskiego 1,36.

**Jeśli dotarłeś / dotarłaś aż dotąd, masz mój szacunek - mogłem zanudzić po drodze około 100 razy :D :D

Ciekawy temat :). W jakim programie robiłeś obliczenia MES?

Całość dyskretyzacji + obliczeń wykonałem w AVL Fire - bardzo fajne narzędzie "skrojone" wprost pod silniki tłokowe, a nie tak jak np. ANSYS Fluent, który służy ogólnie do modelowania przepływów wszelkiego typu. Jedynie model 3D, na którym tworzona była siatka, zrobiłem w programie Siemens NX (dawniej Unigraphics).

Z ANSYSem i NXem miałem do czynienia, ale AVL Fire chętnie sprawdzę :). Gratuluje pracy i podziwiam :)